ソリッド工具と刃先交換式工具における側刃振れの違い

ソリッド工具と刃先交換式工具の違いは工具径,コスト,加工精度,切削抵抗などありますが,ここでは振れ(刃振れ,run-out)について考えます.

振れには,外周刃の振れ,側刃の振れ,底刃の振れなど,測定対象の刃によって定義が多少異なりますが,JISでは「フライス穴又はシャンクを基準にして,フライスを回転したときの刃の半径方向又は軸方向の最大値と最小値との差」と定義されています.

振れが大きいと,加工精度と切削抵抗の悪化が生じるので,小さいほうがいいとされています.

ミリングマニアック 刃振れの解析に書きましたが,「最大値と最小値の差」だけで評価するのは正しくないと考えます.

加工精度への影響は「最大値と最小値の差」が直接的に影響するため,上記定義どおりでもいいです.

しかしながら,切削抵抗に影響するのは「隣接する刃先間の刃先位置のずれ」であり,従来の刃振れの定義からは,この数値が評価できません.

切削抵抗起因での加工誤差を考える場合,このことを理解して振れ管理を行わなければならないと考えます.

このページでは,ソリッド工具と刃先交換式工具の側刃振れの違いを述べてから,ソリッド工具の場合の側刃における「隣接する刃先間の刃先位置のずれ」の簡易計算法について述べます.

ソリッド工具は,高速度鋼や超硬合金の丸棒から削りだして製作されるため,工具そのものの形状精度が高いといえます.

刃先交換式工具は,鋼やアルミ製のボディと刃先が別々に製作されており,刃先を後で組付ける方式なので,その取り付け誤差が含まれ,刃先を組み込んだ状態としての形状精度はソリッド工具に比べると劣ります.

それゆえ,ソリッド工具のほうが振れが小さく,高精度な加工ができます.

それでもソリッド工具に振れが出るのは,工具の形状精度起因ではなく,ツールホルダや主軸に組付けたときに,工具中心軸と回転軸が一致しないことが原因です.

これらを分類して考えますと下表のようになります.

| 種類 | 組み立て状態での工具の形状誤差 | 工具中心軸と回転軸の位置ずれ |

|---|---|---|

| ソリッド工具 | 無 | 有 |

| 刃先交換式工具 | 有 | 有 |

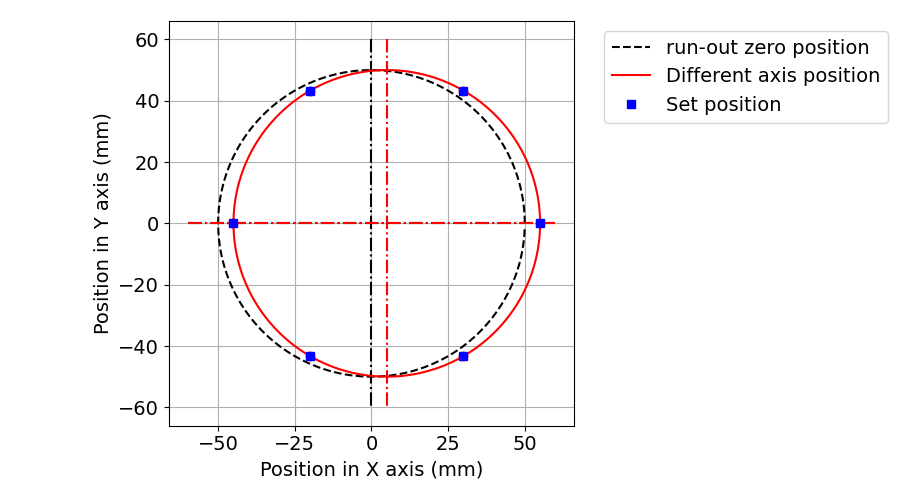

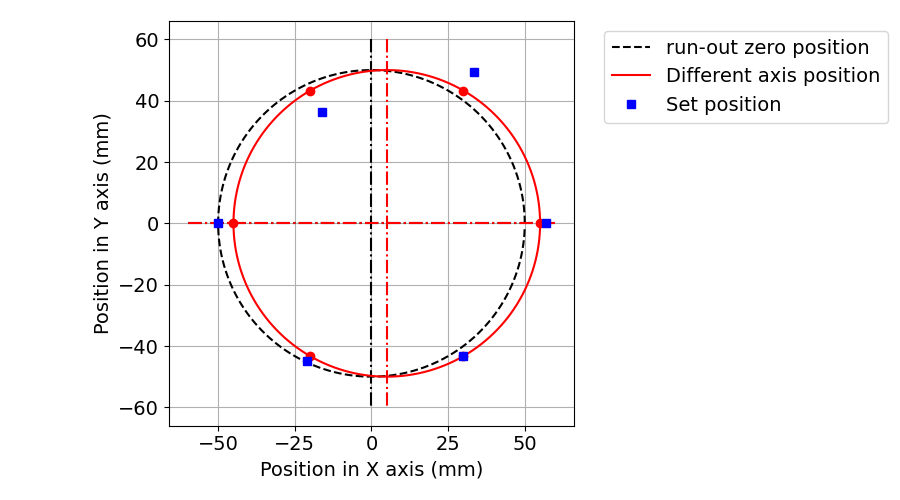

これを図として描くと下図のようになります.

下図においては,工具径は100mm,刃数は6枚とし,μmオーダの「組み立て状態での工具の形状誤差」と「工具中心軸と回転軸の位置ずれ」は1000倍に拡大して表示しています.

また,「工具中心軸と回転軸の位置ずれ」は同図中においてX軸の正方向に生じさせています.

図 ソリッド工具での振れの概略図

図 刃先交換式工具での振れの概略図

刃先交換式の振れは,各刃のずれがばらばらに生じるので,規則性がないです.

そのため,各刃の振れを測定し,切削加工時の順番に沿って,隣接する刃先間での位置ずれを計算することによってのみ,切削抵抗への影響を予測することができます.

その計算は結構手間がかかるので,ミリングマニアックにも計算機能としてつけています.

その一方,ソリッド工具の振れは,工具の形状誤差がほぼないと仮定すると,工具中心軸と回転軸の位置ずれによる影響のみが残り,規則的なずれになることがわかります.

このときの刃先位置の座標を計算式で書くと次式のようになります.

\( X_{N} = R_{t} \cos( \cfrac{2 \pi N}{Z} + \theta) + e_{r} \)

\( Y_{N} = R_{t} \sin( \cfrac{2 \pi N}{Z} + \theta) \)

\( X_{N} \): N番目の刃先のX座標

\( Y_{N} \): N番目の刃先のY座標

\( N \): 刃先の番号(\( 1 \leq N \leq Z \)を満たす自然数)

\( R_{t} \): 工具半径

\( Z \): 刃数

\( \theta \): 工具座標系と,工具中心軸と回転軸の位置ずれ方向の位相(上図ではゼロにしていますが,工具中心軸と回転軸の位置ずれ方向をX軸正方向と一致させるように定義すれば,\( - \cfrac{2 \pi}{Z} \leq \theta \leq \cfrac{2 \pi}{Z} \)の範囲に収まります.)

\( e_{r} \): 工具中心軸と回転軸の位置ずれ

刃先位置の座標がわかれば,X座標とY座標の二乗平方根を計算することで,回転軸から刃先までの距離は次式で表せます.

\( R_{N} = \sqrt{X^2_{N} + Y^2_{N} } = \sqrt{ R^2_{t} + 2R_{t}e_{r} \cos( \cfrac{2 \pi N}{Z} + \theta) + e^2_{r} } \)

\( R_{N} \): N番目の刃先の回転軸からの距離

よって,隣接する刃先間での刃先の位置ずれは次式より計算できます.

\( \triangle R_{N} = R_{N} - R_{N-1} = \sqrt{ R^2_{t} + 2R_{t}e_{r} \cos( \cfrac{2 \pi N}{Z} + \theta) + e^2_{r} } - \sqrt{ R^2_{t} + 2R_{t}e_{r} \cos( \cfrac{2 \pi (N-1)}{Z} + \theta) + e^2_{r} } \)

\( \triangle R_{N} \): N番目とN-1番目の刃先間の側刃の位置ずれ

ソリッド工具では,上式で計算した値が,従来の定義で得られる振れよりも大きくなることはないという特徴があります.

計算してどうなるというものではないですが,加工精度と切削抵抗への影響の仕方が異なることだけは理解しておいたほうがいいと思います.

戻る