工具寿命の長さを表す指標

工具寿命の長さを表すときに何を使うでしょうか.

加工個数などの生産ラインに固有の数値も考えられますが,ここではなるべく普遍的なことを考えたいので除外します.

そうすると,加工時間,加工距離,加工体積などが残ります.

これらの特徴は何でしょうか.

そして,どれを使うのがいいのでしょうか.

そういったことについて,このページでは考えてみます.

- 加工時間

工具寿命と判断された時までに加工した時間\( T_{life} \)を指標にします.

加工時間の欠点は,工具寿命が本当に短い場合と,加工能率が上がったことで相対的に工具寿命が短くなった場合の区別がつかないことがある点です.

つまり,加工時間が短くて材料が除去できていない場合と,加工時間が短くても材料が十分に除去できている場合が区別できないです.

- 加工距離(工具の移動距離)

\( L_{life} = V_{f}T_{life} \)

工具寿命と判断された時までに工具が移動した距離を指標にします.

工具が移動した距離であれば,加工時間で欠点とされた,材料除去の有無が判断できるような気がします.

しかしながら,切込み量が変わっている場合はどうでしょうか.

加工距離が短くても,切込み量が大きければ材料除去はできています.

その一方,加工距離が長くても,切込み量が小さければ材料は全く除去できていません.

- 擦過距離(切れ刃が工作物と擦過した距離,実切削距離)

\( L_{contact} = r_{tool}\theta\cfrac{L_{life}}{Zf_{z}} \)

上記した加工距離には,もうひとつ欠点があります.

刃先の摩耗における定常摩耗は,工具と工作物との接触距離に比例します.

つまり,\( f_{z} \)が変われば,工具の移動量が同じでも,工具の切込み回数が減少してしまいます.

また,フライスカッタにおいては半径方向切込み量が一定であっても,センタカットか肩削りかによって,工具と工作物の擦過距離が変わります.

半径方向切込み量が変われば,なおさら変化します.

つまり,半径方向切込み量による寿命への影響を加工距離(工具の移動距離)はうまく表すことができません.

その場合は,擦過距離を使うとよいです.

- 材料除去体積

\( V_{life} = a_{p}a_{e}F_{v}T_{life} \)

工具寿命と判断された時までに除去された工作物の体積を指標にします.

切削工具の使命は,工作物から材料を除去することなので,その大きさ自体を指標にするのは適しているように思えます.

しかしながら,フライス加工においては軸方向切込み量と半径方向切込み量が寿命に与える影響が異なります.

軸方向切込み量を増やしたときには,増やした分だけ新たな切れ刃が使われるだけで,擦過距離は変わらず,寿命が変化しない場合があります.

その一方,半径方向切込み量を増やした時には,擦過距離が増えるので,寿命が短くなります.

つまり,\(a_{p}a_{e}=const \)であっても,その割合によって工具寿命が変わります.

過去の文献では,複数の指標を併用する方法が提示されています.

例えば,加工距離と擦過距離を組み合わせる方法があります.

フライス加工において切削速度だけを変化させて工具寿命を行ったとします.

このとき,加工距離と擦過距離で工具寿命を評価します.

ある切削速度までは擦過距離が変わらないことが観測されます.

そして,切削速度を上げていくと,擦過距離が短くなっていきます.

これは,工具と工作物の擦過による工具寿命ではなく,刃先温度上昇によるすくい面摩耗が工具寿命として優位になったことを示します.

このとき,加工距離は材料が除去できる体積を示すので,両者を見比べることで,工具寿命までに材料を最も除去できる条件を探すことができます.

こういった事例があるということは,全ての指標を使えば,もっと何か見えてくるものがあるのではないでしょうか.

ここでは,難削指数のレーダチャートにならって,工具寿命のレーダチャートを作ってみます.

工具寿命のデータは文献から拝借します.

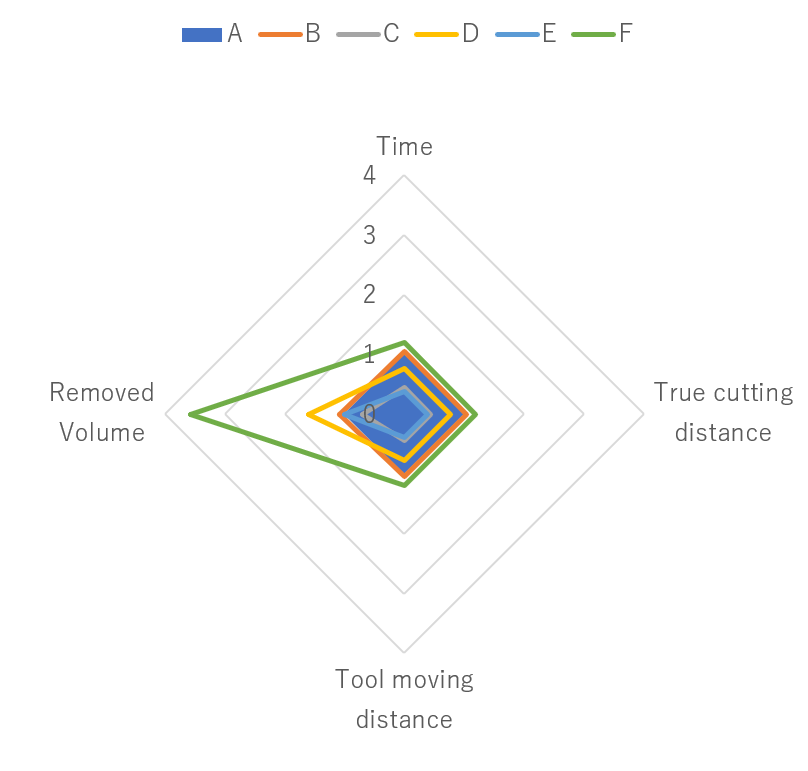

一つ目は,「エンドミル加工における軸方向切込み量が工具寿命に及ぼす影響」を参考にします.

SKD61を工具径Φ10,6枚刃のエンドミルで加工し,軸方向切込み深さを変えています.

表 参考事例1での切削条件と工具寿命

| 条件 | A | B | C | D | E | F |

|---|---|---|---|---|---|---|

| 切削速度 m/min |

302 | |||||

| 1刃当たりの送り量 mm/t |

0.1 | |||||

| 半径方向切込み深さ mm |

0.1 | |||||

| 軸方向切込み深さ mm |

5 | 5.2 | 7.9 | 10.5 | 13 | 15 |

| 工具寿命 加工距離 m |

470 | 490 | 210 | 360 | 180 | 560 |

上記加工結果から,工具寿命と判断されたときの加工時間と擦過距離,工具の移動距離,除去体積の4つを計算します.

そして,任意の加工条件を基礎条件とし,その基礎条件での値を使って,他の加工条件での結果との商を計算し,正規化します.

下表にその結果を示します.

表 参考事例1での工具寿命情報

| 条件 | A | B | C | D | E | F |

|---|---|---|---|---|---|---|

| 加工時間 | 1 | 1.04 | 0.45 | 0.77 | 0.38 | 1.19 |

| 擦過距離 | 1 | 1.04 | 0.45 | 0.77 | 0.38 | 1.19 |

| 工具の移動距離 | 1 | 1.04 | 0.45 | 0.77 | 0.38 | 1.19 |

| 除去体積 | 1 | 1.08 | 0.71 | 1.61 | 1.00 | 3.57 |

このとき,各軸の位置を規定します.

上方向が加工時間,右方向が擦過距離,下方向が工具の移動距離,左方向が除去体積となるようにとります.

図 参考事例1での工具寿命レーダチャート

工具寿命レーダチャートにおける第一象限は,あまり意味はないです.

強いて言うなら,面積はどちらかというと狭いほうがいいです.

なぜなら,加工能率が高い時は,加工時間は短いほうがよく,実切削距離も短いほうがいいからです.

第二象限は,加工時間と除去体積の比率から加工能率を読み取ることができます.

第三象限は,除去体積と工具の移動距離の比から,切込み量の影響が読み取れます.

フライス加工の場合,軸方向切込み量と半径方向切込み量の変化が,比率の変化として生じます.

第四象限は,擦過距離と工具の移動距離の比率より,フライス加工であれば半径方向切込み量の影響を読み取ることができます.

旋削や穴あけ加工では意味がないです.

今回の場合,軸方向切込み量を変えているだけなので,条件Fでの除去体積が多いことがわかります.

それ以外の値も,わずかに条件Fが高いので,総合的に条件Fが良いことがわかります.

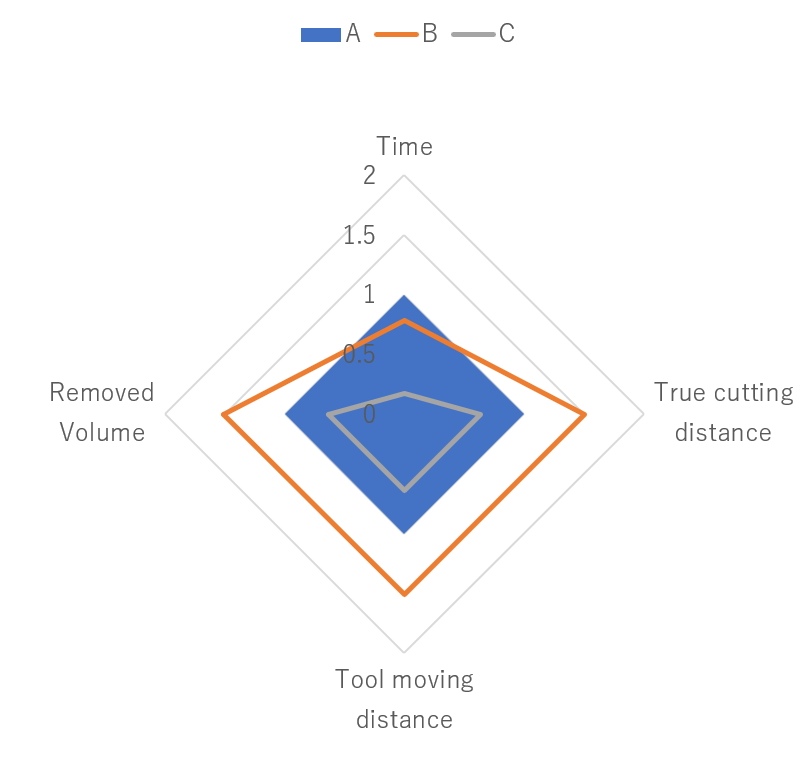

二つ目は,「焼入れ合金工具鋼の高速エンドミル加工時の工具寿命と切削温度」を参考にします.

NAK80(HRC36)を工具径Φ3,2枚刃のエンドミルで加工し,切削速度を変えています.

表 参考事例2での切削条件と工具寿命

| 条件 | A | B | C |

|---|---|---|---|

| 切削速度 m/min |

66 | 127 | 244 |

| 1刃当たりの送り量 mm/t |

0.03 | ||

| 半径方向切込み深さ mm |

0.2 | ||

| 軸方向切込み深さ mm |

2 | ||

| 工具寿命 加工距離 m |

55 | 83 | 35 |

上記加工結果から工具寿命レーダチャートを作成します.

表 参考事例2での工具寿命情報

| 条件 | A | B | C |

|---|---|---|---|

| 加工時間 | 1 | 0.78 | 0.17 |

| 擦過距離 | 1 | 1.51 | 0.64 |

| 工具の移動距離 | 1 | 1.51 | 0.64 |

| 除去体積 | 1 | 1.51 | 0.64 |

図 参考事例2での工具寿命レーダチャート

加工時間で見ると条件Aが最大ですが,残りの項目ではすべて条件Bが最大です.

加工時間がただ長いだけでは特に意味がないので,この場合は条件Bが最適であると判断できます.

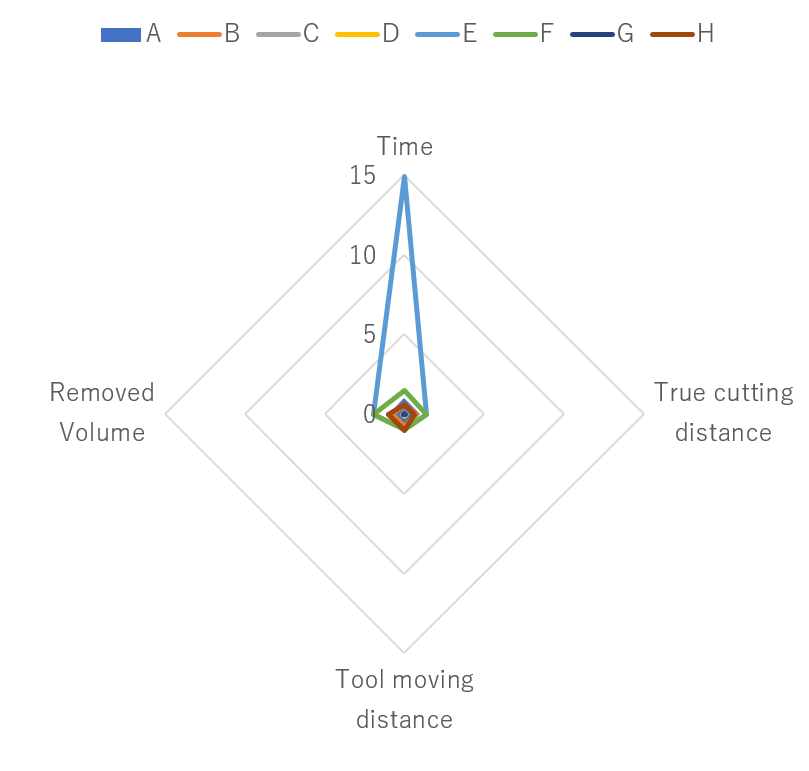

三つ目は,「ハイス工具によるチタン合金の高速ドライエンドミル加工」を参考にします.

Ti-6Al-4Vを工具径Φ4,2枚刃のエンドミルで加工しています.

| 条件 | A | B | C | D | E | F | G | H |

|---|---|---|---|---|---|---|---|---|

| 切削速度 m/min |

151 | 188 | 251 | 502 | 10 | 100 | 251 | 151 |

| 1刃当たりの送り量 mm/t |

0.03 | 0.05 | ||||||

| 半径方向切込み深さ mm |

0.1 | 0.2 | 0.1 | |||||

| 軸方向切込み深さ mm |

1 | |||||||

| 工具寿命 擦過距離 (実切削距離) m |

75 | 58 | 10 | 1 | 105 | 105 | 3 | 45 |

上記加工結果から工具寿命レーダチャートを作成します.

表 参考事例3での工具寿命情報

| 条件 | A | B | C | D | E | F | G | H |

|---|---|---|---|---|---|---|---|---|

| 加工時間 | 1 | 0.62 | 0.08 | 0.004 | 14.88 | 1.49 | 0.02 | 0.60 |

| 擦過距離 | 1 | 0.77 | 0.13 | 0.01 | 1.40 | 1.40 | 0.04 | 0.60 |

| 工具の移動距離 | 1 | 0.77 | 0.13 | 0.01 | 0.99 | 0.99 | 0.03 | 1.00 |

| 除去体積 | 1 | 0.44 | 0.13 | 0.01 | 1.97 | 1.97 | 0.06 | 1.00 |

図 参考事例3での工具寿命レーダチャート

加工条件Eの加工時間が長すぎて,レーダチャートが見にくくなっています.

表を見ていくと,条件Eと条件Fは切削速度が違い,加工時間が異なりますが,それ以外はほぼ同じであることがわかります.

ですので,条件Fがある以上,条件Eを選択する意味がないので,条件Eを消して,再作図します.

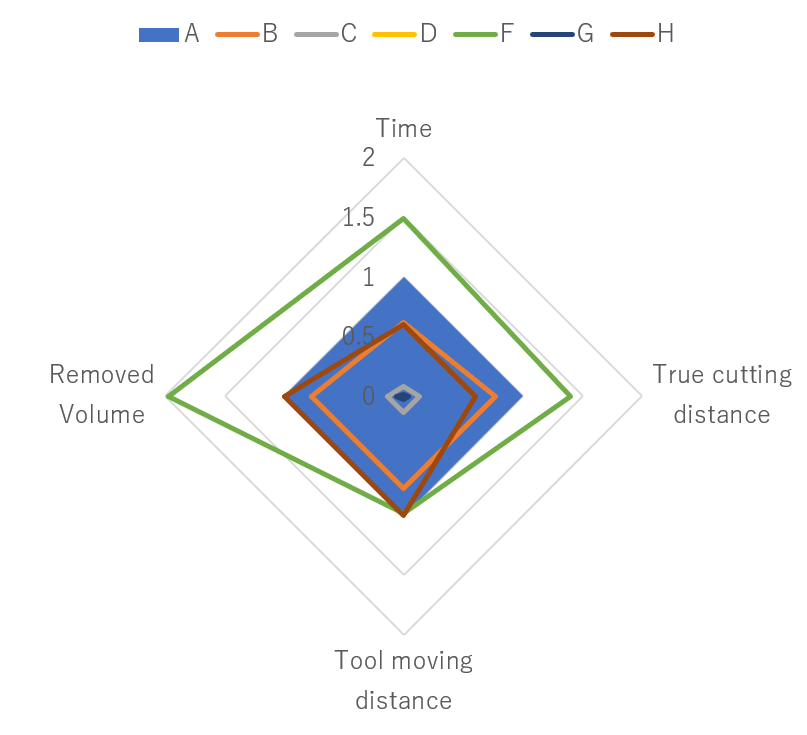

図 参考事例3での工具寿命レーダチャート

(条件Eを削除)

条件Fが全ての値において最大であることがわかります.

しかしながら,条件Hは工具の移動距離が同じ程度であり,かつ,第二象限より,加工能率は条件Fより高いことがわかります.

条件Fと条件Hは半径方向切込み深さも異なるため,工具経路の取り方によっては,条件Hが適する場面もありうると考えられます.